Je dispose d’un gonfleur destiné à gonfler des matelas pneumatiques de chez Décathlon (ce modèle). Il s’agit d’une chinoiserie extrêmement mal conçue, car il est équipé d’une batterie NiMh, mais sans aucun circuit de gestion de charge, ni aucun circuit de décharge. Résultat, au bout de quelques utilisation, la batterie est fichue, car elle a été déchargée trop profondément, puis rechargée d’une façon incorrecte (pas de circuit de détection de fin de charge → la batterie finie surchargée, ce qui l’use). Vous trouverez des éléments sur la théorie de charge des batteries NiMh ici.

Bref, fort de ce constat, j’ai décidé de virer la batterie est de faire fonctionner ce gonfleur avec une alimentation externe. J’ai donc modifié le gonfleur pour faire sortir des fils d’alimentation que je voulais brancher sur mon alim de labo 5A. Il s’avère que ce gonfleur consomme en réalité bien plus, et mon alimentation se mettait en protection courant constant, et me limitait à environ 1,6V/5,1A, alors que le gonfleur fonctionne sous 3,6V. Un rapide calcul avec la loi d’ohm montre que le chargeur consommerait dans les 12A à sa tension nominale :

La résistance exposée par le gonfleur vaut donc 0,31 Ω, soit alimenté sous 3.6V :

Le prix des alimentations de laboratoire 10A ou plus devient assez vite excessif à mon goût (surtout vu l’usage envisagé). J’ai donc eu l’idée de me construire un convertisseur qui prendrait en entrée une tension de 10 à 15V sous 5A maximum et me donnerait à la place une tension de 3.6V sous une quinzaine d’ampères.

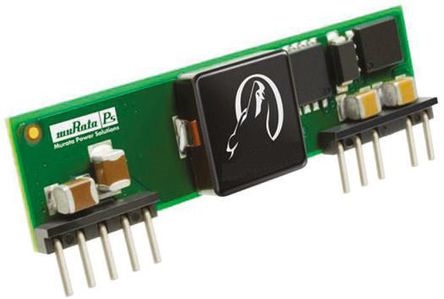

J’ai décidé de partir sur un convertisseur DC-DC (dit buck converter) du commerce, et de « concevoir » le boitier et les commandes qui vont autour. J’ai retenu ce modèle de chez Murata, capable de sortir une tension séléctable entre 0.75 et 5.5V, sous 16A. Quitte à faire un boitier, autant que celui-ci soit polyvalent, et donc puisse me permettre de sortir l’ensemble de la gamme de tension autorisée par le convertisseur.

Le convertisseur

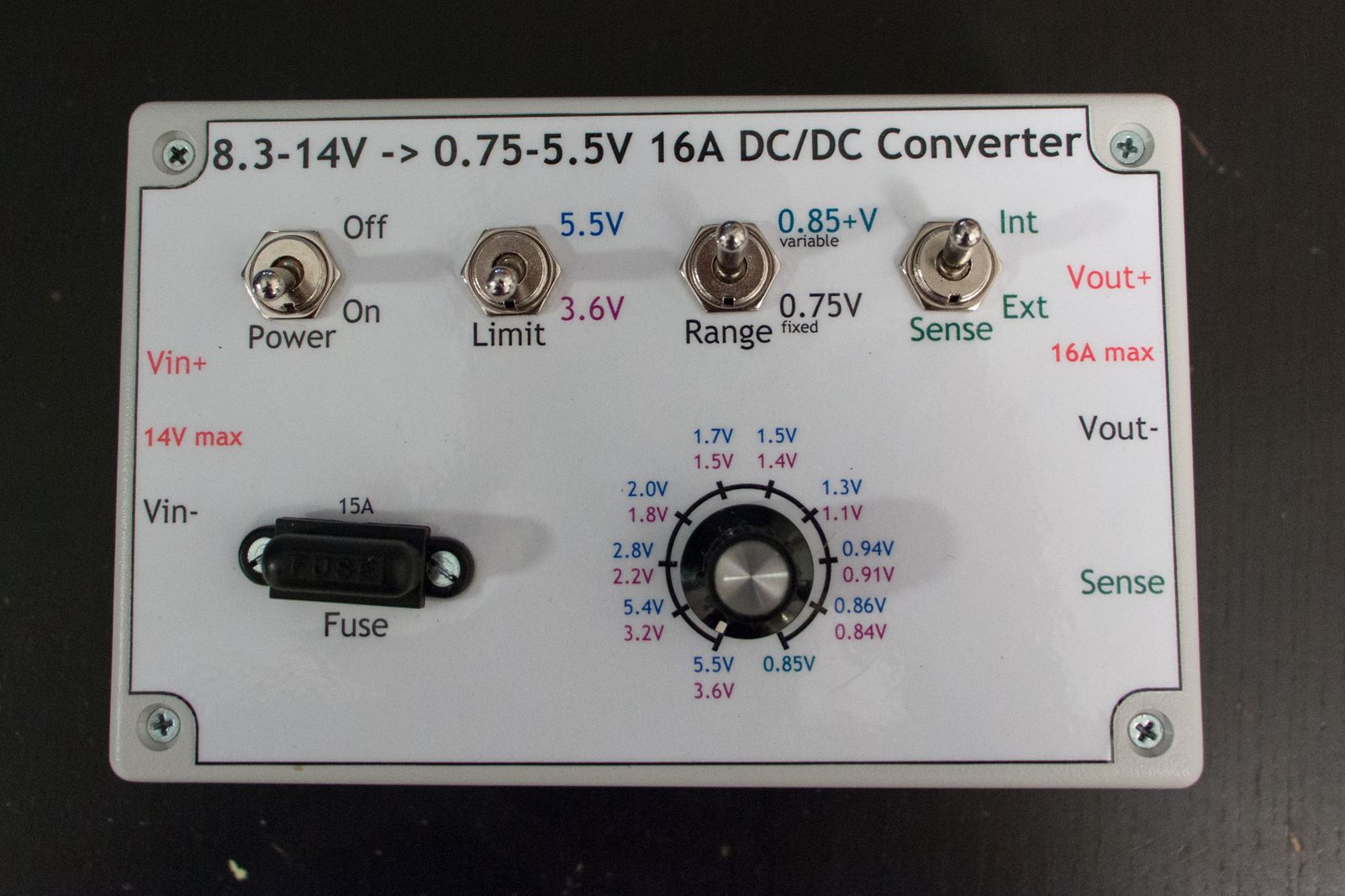

La tension en sortie du convertisseur est réglable par un jeu de résistances. Le boitier sera donc équipé d’un bouton ON/OFF, d’un potentiomètre de réglage, d’un bouton permettant de choisir le « calibre » (limitation du range à 3.6V pour mon gonfleur ou range complet jusqu’à 5.5V), d’un bouton permettant d’avoir la tension minimale du convertisseur (0.75V, mon potentiomètre de 100 kΩ me limitant à environ 0.85V). Le convertisseur étant capable de compenser la chute de tension dans les câbles, j’ai également ajouté un bouton qui me permet de faire soit la compensation en mesurant la tension aux bornes du boitier, soit la compensation en utilisation un retour de la tension venant de l’extérieur.

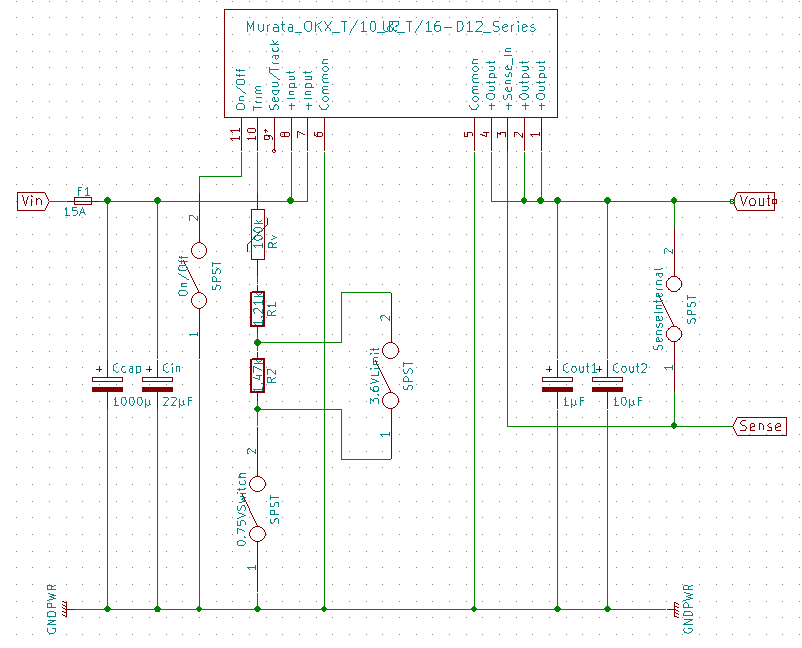

Le schéma final du montage ressemble donc à ça :

Je pense que le schéma parle de lui-même.

Les condensateurs de faible valeur (22, 10 et 1 µF) sont montés conformément à la recommandation de la datasheet du convertisseur. Le condensateur 1000 µF a été monté ensuite car mon alimentation 5A ne parvenait pas à alimenter suffisamment le convertisseur durant la montée en régime du moteur : elle se mettait en protection courant constant, en faisant chuter la tension, ce qui faisait s’éteindre le convertisseur (appel de courant à la montée en régime du moteur). Cela arrivait quand je montait la tension en sortie vers 3.2V. Avec ce condensateur, j’arriver à faire monter progressivement la tension de sortie à 3.6V sans que mon alimentation se mette en protection (enfin, elle s’y met brièvement lors de ma montée en régime du moteur, mais le condensateur fait sont travail pendant ce temps et le convertisseur reste allumé. Il est important que le régulateur ne s’arrête pas, car il met une dizaines de ms pour redémarrer).

La résistance R1 vise à empêcher de descendre en dessous de 1.21 kΩ, ce qui évite de risquer de faire monter la tension du régulateur au delà de son maximum spécifié : 5.5V. L’interrupteur 0.75VSwitch vise à mettre une résistance « infinie » afin d’avoir la tension minimale disponible. Enfin la résistance de 1.47 kΩ court-circuitable permet de mettre une résistance totale minimale de 2.68 kΩ, et donc de limiter la tension maximale à 3.6V. J’ai personnellement utilisé pour cette fonction deux résistances en série de 470 et 1000 Ω que j’avais sous le coude.

Pour le réglage de la tension, j’ai utilisé un potentiomètre logarithmique. Cela est imposé par la conception du régulateur, la fonction qui donne la résistance R à appliquer en fonction de la tension U à obtenir est en effet :

Ce qui donne une courbe loin d’être linéaire :

Le branchement du potentiomètre est important. Celui-ci dispose de 3 broches. Initialement, je l’avais branché de sorte que la résistance maximale soit présentée lorsque le bouton est complètement à gauche, histoire d’avoir la tension basse sur le côté gauche de l’échelle. Malheureusement, le comportement logarithmique associé à la logique du convertisseur faisait que la tension résultant restait en dessous de 1V sur la quasi 90% de la course, puis passait brutalement sur les tensions supérieures sur les 10% restants… pas très utilisable. Je me suis résolu à brancher le potentiomètre sur l’autre broche, ma tension mini se trouve donc sur la droite du bouton, mais le potar est déjà bien plus utilisable (même si pas encore totalement linéaire comme je l’aurai souhaité).Je pense qu’un potar antilog aurait permi d’avoir le même comportement avec le bouton dans le « bon » sense. Ci dessous, la courbe de la tension en sortie en fonction de la position du curseur.

Il est possible de commuter du circuit de surveillance de tension interne à une mesure externe grâce au switch SenseInternal. Bon à savoir, en l’absence de retour de tension sur la broche sense, la sortie est limitée à la tension de consigne (elle ne part pas en butée et heureusement).

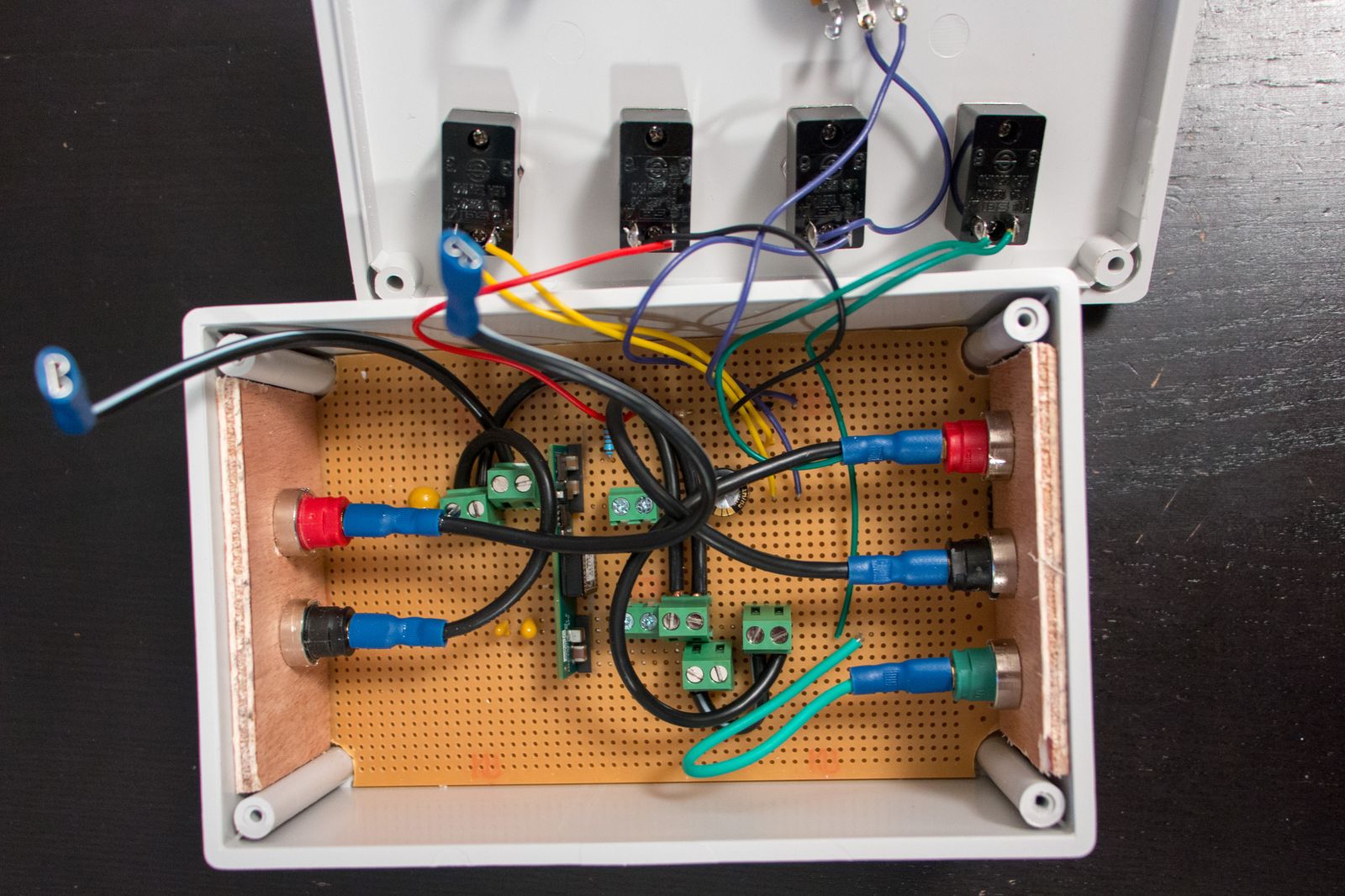

En interne, les câbles de puissance sont en 2.5 mm², les câblages de commande en 0.2 mm². Pour pouvoir repiquer aisément les câbles 2.5 mm² sur la plaque à bande, ceux-ci sont connectés via des borniers. Les pistes des broches de puissance sont renforcées avec une bonne épaisseur d’étain. Les broches de puissances qui ne peuvent pas être connectées entre elles par un pont d’étain (essentiellement les broches Output+ et Common) sont connectées entre elles par du câble 2.5 mm² branché côté composant via les borniers.

Le résultat final donne ceci :

Mise en boitier

Attention, les dimensions de la plaque à bandes sont légèrement supérieures aux dimensions internes du boitier (j’ai été étonné de ne pas trouver de boitier qui colle pile aux dimensionnions de la plaque à bande, qui semble pourtant présenter des dimensions plus ou moins standard). Il est donc nécessaire de raboter légèrement (environ un demi millimètre) 2 des côtés de la plaque. Pensez à le faire avant d’implanter les composants… Je l’ai fait pour ma part à la ponceuse dremel, l’inconvénient de cette technique étant qu’il est très difficile de faire des côtés bien droits…

La plaque à bandes est immobilisée dans le fond du boitier grâce à des morceaux de contreplaqué 5 mm d’épaisseur, eux-même fixés au boitier par les connecteurs.

Le perçage du boitier est assez galère, mine de rien, ce plastique de 3 mm d’épaisseur n’est pas simple à travailler. Il faut s’équiper d’une visseuse avec un bon couple. Le plus délicat à été le perçage du support de fusible, j’ai essayé à la dremel, mais vu l’épaisseur du plastique, la disque traverse difficilement. Bref, c’est système D sur ce point (et du coup, mon porte fusible n’est pas installé très horizontalement).

La façade est simplement faite en papier que j’ai ensuite plastifié et collé sur le boitier au double face, non sans avoir au préalable découpé aux endroits idoines avant l’installation.

J’ai utilisé un « gabarit » pour le perçage des trous des fiches bananes femelles sur le côté du boitier :

Le fichier « source » de la façade et de ce gabarit est disponible ici au format SVG Inkscape, si vous souhaitez le modifier.

La température dans le boitier est à surveiller. Le rendement du convertisseur est de l’ordre de 92% (datasheet, 12V@3.3V, avec 14 V en entrée), soit une dissipation thermique de 3 à 4W. J’ai mené un petit test, sur 8,5 minutes, la température est passée de 23 à 40°C dans le boitier. A cette température, le « dérating » d’intensité est donné pour 14.5A. J’ai donc un peu de marge vis à vis de la surchauffe du convertisseur. Pour un usage prolongé à ces intensités où au delà de 14.5A, il faut prévoir au moins une aération du boitier, voir une ventilation active si on pousse le convertisseur dans ses retranchements.

A noter que plus la tension d’alimentation est faible, meilleur est le rendement. J’ai donc pour ma part opté pour une solution intermédiaire : démarrage du moteur avec en entrée une tension élevée (13.5V), puis abaissement de la tension d’entrée afin de profiter d’un meilleur rendement (et donc moins produire de chaleur dans le boitier). Avec mes 3 condensateurs de 1000 µF, j’arrive à descendre aux alentours de 10V en entrée.

Liste des composants

En lien chez Radiospares et Conrad car c’est chez eux que j’ai commandé… je n’ai pas d’actions chez eux 😉 ! D’ailleurs, vous constaterez que certains items sont liés chez les 2 vendeurs, pour que vous puissiez choisir le meilleur tarif ou le plus adapté à vos quantités (exemple les interrupteurs : 2 modèles non identiques chez les 2 vendeurs, par 10 chez RS, à l’unité chez Conrad).

- Convertisseur CC-CC non isolé / Vout 0.753 → 5.5V dc, 16A

- Résistance à film mince 1,21kΩ, ±1%, 0,6W, Dimensions 2.5 (Dia.) x 6.5mm

- Condensateur Tantale Vishay, 1μF, ±10%, 35 V c.c., Traversant boitier A, pas de 2,54mm, série 199D

- Condensateur Tantale Vishay, 10μF, ±10%, 20 V c.c., Traversant boitier C, pas de 2,54mm, série 199D

- Condensateur Tantale Vishay, 22μF, ±10%, 35 V c.c., Traversant boitier E, pas de 5.08mm, série 199D

- Condensateur électrolytique aluminium 1000μF, -20%, 35 V, série VR, 12.5 x 20mm

- Bloc de jonction PCB, RS Pro, pas 5.08mm, 2 Contacts, Droit, montage Traversant, A visser

- Potentiomètre de film de carbone, 100kΩ, ±20%, 0,2W, Logarithmique, , axe de 6,35 mm, Montage panneau, série 23

- Bouton à pointeur, Corps: Noir, Indicateur Blanc, axe de 6,35mm, Diamètre du bouton 20.2mm

- Fiche 4 mm, Femelle, Hirschmann 1000V ac/dc, 25A Noir, placage Or

- Fiche 4 mm, Femelle, Hirschmann 1000V ac/dc, 25A Rouge, placage Or

- Fiche 4 mm, Femelle, Hirschmann 1000V ac/dc, 25A Vert, placage Or

- Boîtier IP54, Gris, en Polystyrène, Dimensions 167 x 107 x 65mm, série 1594

- Interrupteur à levier, Marche-arrêt, 1NO, 10 A

- Carte à bande, Simple face, pas de 2.54mm, 100 x 160 x 1.5mm, FR1

Chez Conrad

- Porte-fusibles plats Section du câble Jusqu’à 2,5 mm²

- Platine Euro Conrad Components SU527466 Bakélite (L x l) 160 mm x 100 mm 35 µm Pas 2.54 mm 1 pc(s)

- Fil de câblage Velleman K/MOW 1 x 0.20 mm² 1 set

- Cosse clip 4.8 mm x 0.8 mm Vogt Verbindungstechnik 396208S 1.5 mm² 2.5 mm² entièrement isolé bleu 1 pc(s)

- Interrupteur à levier 1 x Off/On SCI R13-2-05 250 V/AC 1.5 A permanent 1 pc(s)

- Fiche de test femelle de sécurité SKS Hirschmann 972355100 embase femelle verticale Ø: 4 mm noir 1 pc(s)

- Fiche de test femelle de sécurité SKS Hirschmann 972355104 embase femelle verticale Ø: 4 mm vert 1 pc(s)

- Fiche de test femelle de sécurité SKS Hirschmann 972355101 embase femelle verticale Ø: 4 mm rouge 1 pc(s)

Il vous faudra évidement des fusibles auto à placer sur le porte fusible. Si vous n’en avez pas, vous pouvez partir sur un kit de ce genre, bien pratique.

Je suppose que vous avez sous le coude du fil 2.5 mm² souple.

Pour brancher le moteur, j’ai opté pour des fiches bananes classiques (rouge, noir, vert).

RS n’expédie plus aux particuliers via son site officiel, il faut passer par leur site particulier. Les pièces sont au même tarif sur les 2 sites, mais affichés HT sur le site pro et TTC sur le site particuliers. Pour retrouver un composant sur le site particulier, il suffit de taper le numéro du composant dans la barre de recherche.

Le budget global en composants et boîtiers est d’environ 80€, modulé selon le matériel dont vous pouvez déjà disposer.

Essai

A l’essai, le système fait son petit effet : matelas 2 places gonflé en moins de 3 minutes. Je pense que le système est plus efficace que l’original avec sa batterie !

Merci au passage aux membres du forum Futura Science pour leurs judicieux conseils sur ce montage !

Booster DC

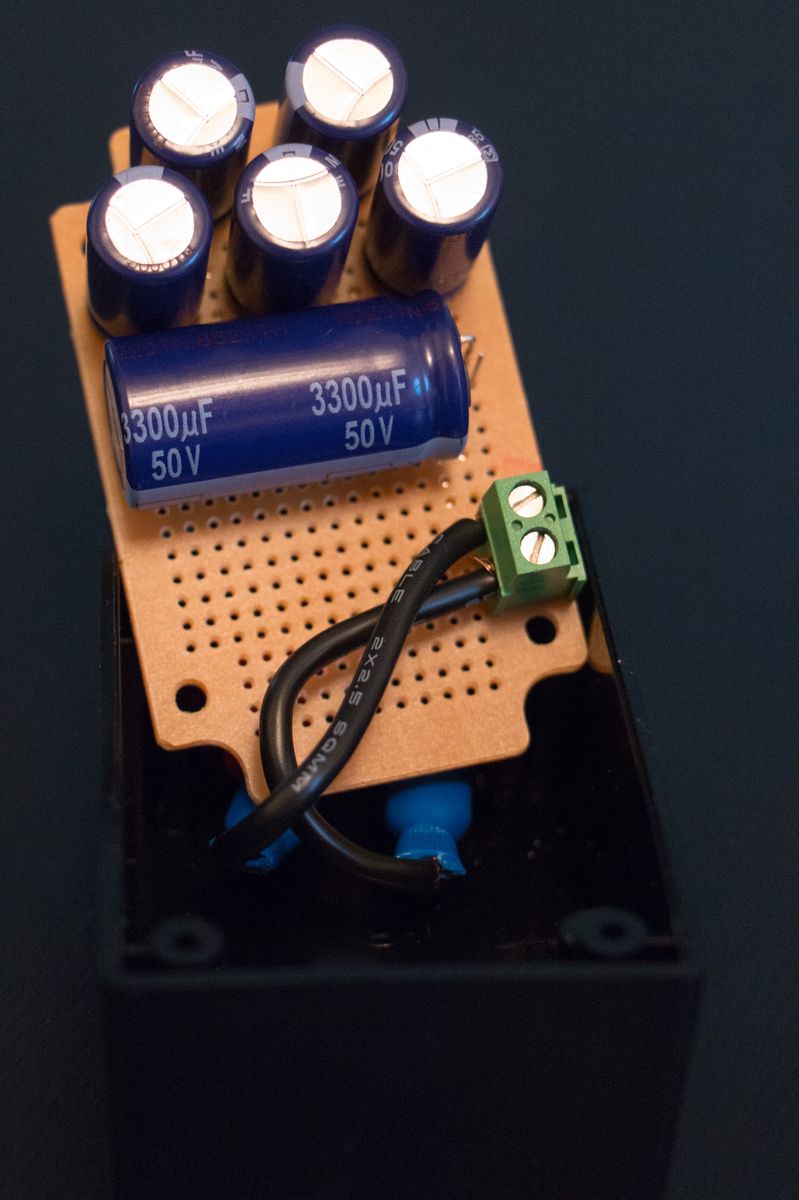

On l’a vu, pour améliorer le rendement du convertisseur, il faut le faire fonctionner à la tension d’entrée la plus basse possible. J’ai constaté que je pouvais abaisser ma tension d’entrée en rajoutant des capacités en entrée du boitier. Comme je ne savais pas quel serait l’impact de ces capacités, j’ai décidé de ne pas les mettre en interne du convertisseur, mais de les ajouter en externe. J’ai donc rajouté un petit boitier qui contient environ 8300 µF de condensateurs (5×1000 µF + 3300 µF).

En photo, ça donne ceci :

Avec ce boitier, je gagne 1 à 2V sur ma tension d’entrée avant que mon alimentation se mette en courant constant. Concrètement, cela me permet, une fois que le moteur à pris sa vitesse nominale, de descendre ma tension d’alimentation de 13V à un peu moins de 10V.

Il n’y a qu’un seul jeu de fiches bananes sur ce boitier : j’empile 2 fiches bananes sur chacune des prises femelle : un des câbles va vers l’alim, l’autre vers le convertisseur.

Le tout rentre tout pile dans le petit boitier !

Les composants sont pris chez Conrad :

- Cosse clip 6.4 mm x 0.8 mm Conrad Components 93014c210 1.5 mm² 2.5 mm² entièrement isolé bleu 50 pc(s)

- Platine d’expérimentation 98003C10 Bakélite (L x l) 76.5 mm x 46.5 mm 35 µm Pas 2.54 mm 1 pc(s)

- Boîtier universel 98003C9 ABS noir 83.5 x 53.5 x 35 1 pc(s)

- Condensateur électrolytique +85 °C Panasonic ECA-1HM102 sortie radiale 5 mm 1000 µF 50 V (Ø) 12.5 mm 1 pc(s)

- Condensateur électrolytique +85 °C Panasonic ECA-1HM332 sortie radiale 7.5 mm 3300 µF 50 V (Ø) 18 mm 1 pc(s)

- Bornier à vis TE Connectivity 282841-2 3 mm² pôles 2 vert 1 pc(s)